CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« Les vibrations affectent l’efficacité du filtre. Aussi, a-t-il été important de monter directement le prototype sur le moteur pour des tests bien précis »,

- Russ Jensen, ParkerHannifin-Racor

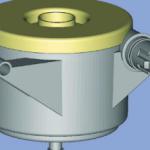

Parker Hannifin, une division de Racor, a récemment conçu un filtre d’émission qui permet aux fabricants de moteurs diesel de répondre aux nouvelles normes en matière d’émissions. La société a utilisé une imprimante 3D pro Fortus FDM pour créer le prototype du filtre en FLPP (polyphénylsulfone). Le filtre, appelé carter pour filtre coalesceur, a été utilisé pour les tests de conception fonctionnelle.

Le prototype en polyphénylsulfone était assez robuste pour être monté directement sur le couvercle de soupape d’un moteur diesel V8 à 6,0 litres. Il a été testé avec plusieurs charges pendant 78 heures. « Le filtre prototype a récupéré le gaz de carter sous 71°C que ce soit avec de l’huile, du carburant, de la suie ou d’autres produits de combustion », a dit Russ Jensen, Ingénieur de Développement chez Racor.

« Mise à part la couleur, la pièce semble avoir la même force et les mêmes propriétés que lorsqu’elle a été assemblée. Nous n’avons jamais vu une fuite sur l’assemblage, et nous avons été très contents de sa performance ».

Racor a été l’un des premiers testeurs du système d'impression 3D Fortus. Il a contribué à prouver les capacités du FLPP avant sa commercialisation en tant que matériau de prototypage rapide. Racor s’est intéressé à ce matériau à cause de sa capacité à supporter une forte température avoisinant les 204°C. Il résiste aussi aux produits pétroliers ainsi qu’aux acides et bases. Sa force est supérieure à celle des autres thermoplastiques de prototypage.