CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« Avoir notre propre système d’impression 3D a révolutionné la façon dont nous travaillons et nous a donné un énorme coup de pouce en termes de contrôle et de flexibilité »

Emilien Arbez, Ingénieur CAO, Salomon

Fondée dans les Alpes françaises en 1947, la marque française d’équipements sportifs Salomon conçoit et fabrique des produits pour diverses disciplines sportives – dont la course à pied, la randonnée, l’escalade, la course d’aventure, le ski – dans plus de 40 pays dans le monde. Salomon s’enorgueillit de sa passion pour faire progresser les sports de montagne, la qualité, le développement de produits et l’artisanat.

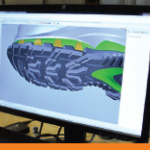

Le processus de conception de Salomon s’appuie sur l’utilisation de son imprimante 3D Dimension 1200es basée sur la technologie FDM. Selon son ingénieur CAO, Emilien Arbez, l’imprimante 3D permet de réduire avec succès les coûts et d’accélérer la livraison des prototypes.

« Avoir notre propre système d’impression 3D a révolutionné la façon dont nous travaillons et nous a donné un énorme coup de pouce en termes de contrôle et de flexibilité », a-t-il déclaré.

A titre d’exemple, Salomon a fait appel à son imprimante 3D professionnelle pour confectionner des prototypes rapides de semelles pour des chaussures de randonnées et de course à pied. Il a pu les tester facilement par rapport à leur forme et leurs dimensions. « Un niveau maximum de précision est requispour respecter les exigences en matière d’adhérence ».

Avant d’acquérir l’imprimante 3D, l’entreprise a externalisé la fabrication de ses prototypes. « Notre ancien processus nous a accordé très peu de marge de contrôle. Une fois que les fichiers ont été envoyés et que le processus débute en Asie, ce n’est plus possible d’intégrer des modifications de dernière minute », continue Arbez.

« Par ailleurs, il était beaucoup plus coûteux et nous devions attendre jusqu’à trois semaines pour avoir les semelles imprimées entre nos mains ». Arbez et son équipe sont désormais beaucoup plus auto-suffisants. Ils peuvent réaliser une grande partie de leurs besoins en matière de prototypage pour environ 40 nouvelles chaussures lancées par an, des projets stratégiques des équipes de R&D et le développement précoce des modèles. Plus important encore, leur imprimante 3D permet un redressement rapide des prototypes de semelles tout en laissant une marge pour les ajustements continuels si nécessaire.

«Nous pouvons envoyer un fichier à imprimer la nuit et avoir la pièce le lendemain pour qu’on puisse l’analyser immédiatement », dit Arbez. « Si nous avons besoin de faire des ajustements et de produire un autre prototype, nous pouvons avoir le modèle révisé à la fin de la journée même ». L’équipe de conception de Salomon utilise également l’imprimante 3D pour tester d’autres produits comme des lunettes de ski ou des fixations de ski. Les fixations sont dessinées, imprimées 3D, puis fixées sur les skis afin que l’équipe puisse vérifier les dimensions et les proportions des produits de façon à assurer un ajustement correct.

Arbez attend de l’imprimante 3D un volume de production égal à 300 pièces d’ici la fin de l’année.

« En plus d’accroître notre flexibilité et de réduire efficacement les délais d’attente, internaliser nos besoins de prototypage rapide signifie que nos coûts sont réduits à 1/3 de ce que nous aurions dû dépenser avec un prestataire externe », explique Arbez.

« En fait, depuis l’installation de l’imprimante 3D Stratasys, nous avons économisé environ 24 000€ ».

Etant donné que la conception de chaussures est l’activité phare de Salomon, Arbezgarde un œil sur la technologie d’impression 3D multi-matériaux de Stratasys. « Dans l’avenir, combiner des matériaux souples et rigides en une seule pièce pour créer des semelles qui peuvent être souples ou rigides selon les circonstances serait une excellente idée ». « Le but ultime pour nous serait d’imprimer 3D des chaussures de course à pied, de les assembler, les mettre sur nos pieds et les porter immédiatement pour courir. Avec la technologie d’impression 3D qui progresse sans cesse, cela pourrait être le cas bientôt », conclut-il.