CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« Aujourd’hui, la création d’outillage rapide à partir de la technologie Polyjet est la solution la plus efficace pour tester un produit en utilisant des moules d’injection réels et d’utilisation finale »

Dr. József Gábor Kovács, Budapest University of Technology and Economics

Dr. József Gábor Kovács, chef du département de Polymer Engineering Laboratory de l’Université Polytechnique et Economique de Budapest, a recouru à la technologie d’impression 3D pour relever un défi de conception lancé par un fabricant important. Lui et son équipe ont été chargés de concevoir un ventilateur électrique d’usage général qui fournirait plus de froid avec moins de bruit. La nouvelle conception doit également passer aux tests de sécurité effectués dans des conditions de charge extrêmes comme une température intense, plusieurs heures de fonctionnement et des vitesses de rotation élevées.

Pour effectuer les tests, l’équipe avait besoin d’une méthode efficace et peu coûteuse afin de produire des prototypes de moules d’injection avec le même matériau que celui utilisé pour créer le produit final. En effet, les méthodes de production conventionnelles sont souvent laborieuses, coûteuses et fastidieuses – ce sont des caprices que l’équipe ne pouvait pas se permettre. C’est la raison pour laquelle Dr. Kovács s’est tournée vers l’imprimante 3D Objet350 Connex de Stratasys.

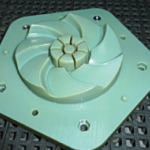

Trois modèles de ventilateurs ont été créés en utilisant l’imprimante 3D professionnelle. En quelques heures, les prototypes étaient prêts à être installés sur un axe de moteur pour essai. Dr. Kovács a choisi le modèle le plus performant pour la prochaine étape du développement. Au cours des deux prochains jours, il a conçu et imprimé un moule d’injection composé de trois parties avec du matériau ABS numérique. Le moule est ensuite monté sur une machine de moulage par injection, un Arburg Allrounder 70 ton. Plusieurs ventilateurs thermoplastiques ont été produits à partir de polyoxyméthylène (POM).

Le résultat ? Les prototypes avancés n’ont pas seulement passé aux tests de sécurité. On a aussi assisté à une augmentation des performances de refroidissement de 20% et une réduction du niveau de bruit associé à 7 dB. En analysant l’expérience, Dr. Kovács a conclu que la technologie de Polyjet fournit à l’équipe une « solution complète de bout en bout qui permet d’économiser du temps et de l’argent ». Et quelle a été son impression à propos de la qualité du prototype de moule d’injection ? Dr. Kovács était ravi. Il a noté que le prototype est « tout simplement parfait. Il n’y a pas eu besoin de post-traitement. »