CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« L’impression 3D nous permet de produire un outil personnalisé en une journée au lieu de plusieurs semaines, ce qui permet aux employés de se concentrer davantage sur la production de trains miniatures au lieu d’outils de fabrication. »

Michael Zauner, Superviseur de projet et gestionnaire des innovations, Märklin

Reconnu dans le monde entier pour la production de modèles de trains réalistes, Märklin propose des modèles construits sous forme de répliques miniatures exactes de trains. Malgré sa taille, la planification, la conception et la fabrication d'un train miniature ne sont pas une mince affaire.

La production d'une maquette de train nécessite de nombreuses étapes de fabrication, telles que le moulage sous pression de zinc, la galvanoplastie et le fraisage CNC, le pré-assemblage, l'apprêt de surface, la tampographie, le montage final et la peinture à la main. Avec une procédure comprenant de nombreuses étapes chronophages, la ligne de production exige des outils personnalisés coûteux. En conséquence, la société a reconnu la nécessité de traiter les contraintes de temps et de coût liées à la production d’outils via les méthodes de fabrication conventionnelles et a envisagé l’impression 3D comme solution.

L'utilisation du fraisage CNC pour créer des outils d'assemblage personnalisés était une opération extrêmement laborieuse et ne permettait pas d’entreprendre facilement une adaptation ou une amélioration. Le coût de fabrication des outils était élevé et le processus générait beaucoup de déchets, ce qui a ralenti la chaîne de montage.

En guise de solution, Märklin a installé des imprimantes 3D industrielles Stratasys, ce qui lui permet de produire des outils, des gabarits et des figurines dans des délais très brefs. Il en résulte que l'impression 3D a presque entièrement remplacé les méthodes traditionnelles de production d'outils d'assemblage dans certains domaines.

« Nous avons très vite compris les avantages de l'impression 3D, en particulier la flexibilité de la production, qui a accéléré les délais de livraison des pièces », a déclaré Michael Zauner, superviseur de projet et gestionnaire des innovations chez Märklin. « L'impression 3D nous permet de produire un outil personnalisé en une journée au lieu de plusieurs semaines, ce qui permet aux employés de se concentrer davantage sur la production de trains miniatures plutôt que sur les outils de fabrication. Ceci est également facilité par la liberté de conception accrue offerte par l'impression 3D. Pour la production en volume faible à moyen, l'amélioration de l'efficacité et de la répartition de la main-d'œuvre au sein de l'entreprise a porté notre production à un niveau supérieur et garantit la bonne marche de nos activités. »

La création de modèles de trains est un processus de production à plusieurs étapes. Le besoin en flexibilité et en outils faciles à utiliser est donc essentiel. Entre autres exemples, on peut citer la production de pinces utilisées dans l'impression numérique. Dans ce processus, le caisson du modèle de train est imprimé (étiqueté) avec le design requis pour une plus grande authenticité. Lorsque vous utilisez des pinces en acier usinées par des méthodes CNC traditionnelles, la qualité des pièces imprimées est compromise, car la haute pression appliquée exerce une contrainte sur les modèles.

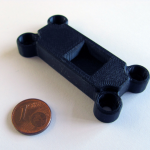

En revanche, les pinces imprimées en 3D, qui sont durables mais légères, maintiennent les composants du train en place sans les endommager. Märklin a partiellement remplacé les pinces en acier lors des processus de fabrication, ou a combiné des pièces fraisées à la CNC avec des composants imprimés en 3D dans le même outil pour obtenir des résultats optimaux. Pour améliorer ses capacités d'impression 3D, Märklin utilise les technologies Stratasys FDM® et PolyJet ™.

« Repenser la façon dont nous construisons nos outils a été un point central pour notre ligne de production et notre équipe de conception », a expliqué Zauner. « Outre la technologie FDM, nous avons également découvert la technologie PolyJet pour la fabrication de nos gabarits et fixations. Pouvoir combiner des matériaux souples et durs en une seule impression nous offre des options d’outillage de fabrication non possibles auparavant. »

Les conceptions imprimées en 3D sont stockées sous forme numérique et peuvent être facilement reproduites ou adaptées, ce qui donne à l'entreprise plus de flexibilité pour ajuster et personnaliser rapidement les outils pour les modèles de trains ou les processus. L’impression 3D a permis à l’équipe d’inclure des outils et d’autres usages des conceptions CAO sans coûts supplémentaires. Ainsi, les pièces imprimées sont clairement marquées et affectées à la bonne étape lors de leur fabrication. Cela évite de devoir arrêter la production, ce qui entraîne une amélioration du flux de production.

« Nos employés demandent maintenant quoi d'autre ils peuvent imprimer en 3D », a déclaré Zauner. « Ils ont reconnu les avantages de la technologie dans leur propre travail et plus largement tout au long de la fabrication. En effet, la manière dont elle rend la production plus efficace, tout en laissant aux employés le temps de trouver de nouvelles idées, a permis de voir que l’impression 3D nous a vraiment ouvert de nombreuses possibilités. »