CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« Le délai de livraison de 500 pièces a été réduit à 3 jours. Dans le monde de l’aviation, ce délai est très rapide pour des pièces de production certifiées »

Justin Kelly, Kelly Manufacturing Company

Kelly Manufacturing Company (KMC) est le plus grand fabricant au monde d’instruments pour l’aviation. Il fabrique entre autres la ligne d’instruments de bord RC Allen. Cette dernière comprend des horizons artificiels, des gyros directionnels, des indicateurs de virage et de dérapage, des tachymètres, des jauges de moteur, des systèmes d’alerte de tension, des systèmes de sonde de la batterie et des convertisseurs de tension. La fabrication de ces instruments requiert des installations d’essai rigoureuses ainsi qu’un système solide pour s’assurer que les pilotes aient des systèmes fonctionnels et fiables pour un vol en toute sécurité.

L’instrument M3500 est un indicateur de virage qui fournit au pilote des informations sur le taux de virage de l’avion. L’un des principaux composants du M3500 est le boîtier de tore qui contient la bobine alimentant le gyro situé au cœur de l’instrument. Auparavant, les boîtiers ont été fabriqués avec des pièces moulées en uréthane. Il était difficile de respecter les spécifications dimensionnelles des pièces, notamment en termes de hauteur, avec cette méthode. Par ailleurs, un ponçage manuel était nécessaire pour éliminer les artefacts. Une autre problématique avec cette méthode est le fait que de nouveaux outils doivent être produits à chaque fois que le design change, impliquant ainsi des coûts considérables. Le délai de livraison de 500 moules est de 3 à 4 semaines.

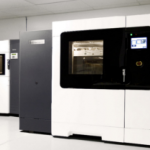

Rapid Processing Solutions Inc. (Rapid PSI) est une société spécialisée dans la fabrication numérique directe. La société utilise les systèmes de production 3D Fortus pour créer des pièces de production pour la plupart des grands fabricants d’avions d’affaires dans le monde. Une grande majorité de ces pièces est faite avec la résine ULTEM 9085. C’est un thermoplastique léger et résistant, très utilisé dans les intérieurs des avions. Le matériau peut résister jusqu’à une température de 160°C et est intrinsèquement ignifuge, offrant une totale conformité avec les règles FST (Flamme, Fumée et Toxicité) ainsi qu’une émittance de flamme de 55kW/m² selon les résultats du test OSU.

C’est grâce à Rapid PSI que KMC a connu la fabrication numérique et le matériau ULTEM. Rapid PSI produit actuellement 500 boîtiers de tore pour KMC en une seule opération. Le tout sur la base de la FDM, plus exactement avec le système de production 3D Fortus 900mc. Rapid PSI peut commencer le travail le soir et obtenir un lot de pièces prêtes le lendemain matin. « Nous avons apprécié l’idée qu’il n’y a pas eu besoin de fabriquer des outils. Il était donc facile de basculer vers le nouveau matériau et le nouveau processus », a déclaré Justin Kelly, Directeur de KMC.

En atteignant un seuil de tolérance de 0,0762 mm, l'impression FDM (dépôt de fil) fournit une précision dimensionnelle nettement meilleure que le processus de coulage d’uréthane. Elle élimine également l’étape du ponçage à la main. De plus, le taux de résistance au feu et à la chaleur de l’ULTEM 9085 surpasse nettement celui du matériau utilisé auparavant. « Le délai de livraison de 500 pièces a été réduit à 3 jours », a déclaré Kelly. « Dans le monde de l’aviation, ce délai est très rapide pour des pièces de production certifiées ». Un bénéfice supplémentaire, en réduisant de 5% les coûts par pièce, est en lice. Les coûts d’outillage ont en outre été éliminés.

Depuis qu’il a connu la fabrication numérique directe, KMC a également commencé à utiliser les machines Fortus de Rapid PSI pour ses plus grandes applications de prototypage, et ce, avec du PC et de l’ABS. « Contrairement à nos précédents prototypes rapides, les pièces FDM peuvent être utilisées pour les tests fonctionnels. Elles sont fabriquées avec les mêmes matériaux que ceux que nous utilisons pour les pièces finales », a déclaré Kelly. « FDM est également plus abordable. Voilà pourquoi, nous avons pu faire plus de R&D. Ce que nous n’avons pas pu faire avec d’autres méthodes ».