CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« Nous sommes maintenant très à l’aise dans la fabrication de pièces de production avec notre système d'impression 3D Fortus »

Brian Levy, Ingénieur de conception, Joe Gibbs Racing

Quand il est question de sécurité, les ingénieurs de conception de Joe Gibbs Racing (JGR) ne laissent rien au hasard. Grâce au nouveau matériau de support soluble SR-100 fourni par Stratasys, compatible avec la technologie FDM (impression 3D en dépôt de fil), ils peuvent désormais créer des filtres à monoxyde de carbone complexes pour leurs voitures avec du polycarbonate. Ce matériau a un taux de résistance à la température plus élevé que les matériaux utilisés auparavant.

« Nous sommes maintenant très à l’aise dans la fabrication de pièces de production avec notre système Fortus », a déclaré Brian Levy, ingénieur de conception chez JGR. « Nous n’avons plus peur qu’ils fondent ou qu’ils éclatent durant une course. »

Joe Gibbs Racing est l’une des principales écuries de l’organisation NASCAR avec trois voitures sponsorisées. Ses ingénieurs de conception conçoivent et développent des pièces pour améliorer les performances de ces voitures tout en maintenant des normes de sécurité élevées pour les pilotes. En utilisant le FDM pour accélérer le développement de produit, ils créent des modèles de concept, des prototypes fonctionnels, des outils de fabrication et même des pièces finales dans leur propre usine en Californie du Nord. Le filtre est l’une des toutes dernières créations de l’enseigne.

Chaque véhicule JGR contient un filtre monté en parallèle avec l’unité de conditionnement d’air du conducteur. Ceci aide à nettoyer l’air soufflé dans le casque du pilote. « Le filtre réduit le taux de monoxyde de carbone dans l’environnement de nos pilotes afin de le rendre plus sûr », a déclaré Levy. Le filtre se trouve à proximité du plancher et du système d’échappement de la voiture où il est exposé à des températures avoisinant les 93°C.

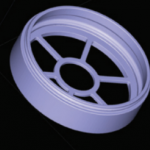

Le filtre lui-même se trouve dans un ensemble composé de deux pièces qui s’emboîtent de façon permanente pour un usage unique. « Nous l’avons conçu de cette façon pour ne plus à avoir peur sur sa fiabilité », a déclaré Levy. « Toute autre méthode de fixation réduirait notre confiance en notre conception. » En plus des températures élevées, les boîtiers pour filtre doivent également résister à la vibration d’une voiture de course.

Vu que le matériau de support SR-100 peut être éliminé par lavage une fois que la pièce a été construite, les ingénieurs en conception ont la liberté de créer des pièces comme ils l’entendent aussi complexes soient-elles. Dans le passé, JGR a hésité à fabriquer une pièce avec FDM parce que, même si le polycarbonate est fort et résistant à la chaleur, aucun support soluble n’était compatible avec lui. Les supports ont été arrachés à la main. Ceci rend difficile le nettoyage des cavités, en particulier sur des pièces aux géométries complexes comme le boîtier pour filtre.

« La complexité du design de la pièce fait qu’elle soit idéale pour une application du FDM », a dit Levy. « Pour concevoir des pièces qui fonctionneraient comme nous le voulons, nous avons besoin de géométrie complexe. Si nous avions essayé de machiner la pièce, nous serions obligés de sacrifier certaines de ses performances pour satisfaire les contraintes d’usinage. »

De plus, Levy et ses collègues ont souhaité alléger les charges du département CNC. « Tout ce que nous pouvons faire, c’est de les décharger du travail et trouver d’autres procédés de fabrication », a déclaré Levy. « Ceci est l’une de nos pièces les plus volumineuses. Nous produisons plus de 200 pièces par an pour l’ensemble des équipes de course. Ce serait une grosse commande pour notre département CNC. »