CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« Il n'aurait pas été possible pour une entreprise de notre taille de concevoir et fabriquer ce produit en utilisant des méthodes de fabrication conventionnelles. »

John Oakley, Leptron

Leptron est un leader de la fabrication de drones industriels destinés à des usages militaires et civiles, conformes aux lois en vigueur. Le RDASS 4 de Leptron est un véhicule aérien sans pilote (UAV) unique qui ne pèse que cinq livres et peut être dans les airs en cinq minutes. Ses quatre moteurs électriques alimentés par batterie lui permettent de planer à 100 pieds avec une ligne de mire d'un demi-mile. L'appareil embarque une large gamme d'appareils photos et d'autres équipements électroniques. Une application militaire typique du RDASS 4 est d’offrir à un véhicule blindé la capacité de voir à l'horizon et d'inspecter le terrain ou les structures qui pourraient présenter un danger. La simulation informatique a montré que l'appareil peut augmenter de 50% la capacité de survie d'un véhicule blindé. Le RDASS 4 a également de nombreuses autres applications, notamment le travail de la police.

Le fuselage du RDASS 4 est constitué d’une série de sections imbriquées appelées « couches » qui s'emboîtent comme des poupées russes. La société a développé plusieurs conceptions pour chaque couche, pour des applications civiles et militaires spécifiques. Chaque couche peut être facilement interchangée avec d’autres pour s’adapter spécifiquement aux besoins d'une application particulière sans coût ni délai de livraison supplémentaires substantiels.

Lors de la conception du RDASS 4, les ingénieurs de Leptron ont été confrontés au défi de développer huit variantes de composants de fuselage complexes en peu de temps pour battre les concurrents potentiels sur le marché. Les composants en plastique qui forment la coque des couches doivent résister à des tests fonctionnels et de collision au cas où le RDASS 4 est projeté au sol. L'engin doit démontrer sa capacité à être facilement réparé et à voler à nouveau après l'accident. Une minorité de pièces ont des exigences mécaniques qui ne peuvent pas être satisfaites par le plastique.

Elles sont donc en métal.

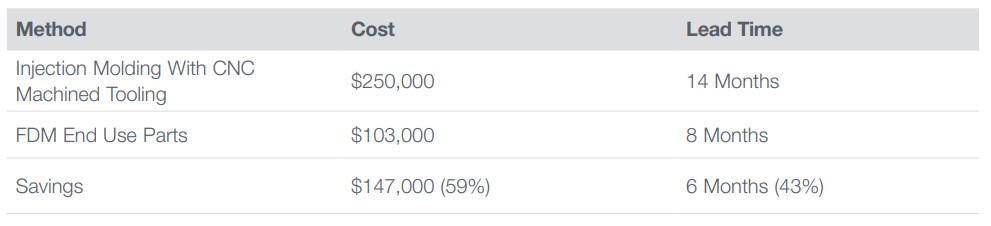

En utilisant l'approche traditionnelle, le moulage par injection, la construction de ces composants du fuselage aurait coûté 250 000 $ et aurait pris six mois. Un autre problème rencontré est que toute modification de conception après la construction de l'outillage aurait nécessité des modifications coûteuses et chronophages de celui-ci. Des changements majeurs auraient entraîné des coûts et des retards encore plus importants pour la construction de nouveaux outils.

« Nous avons étudié diverses technologies de prototypage rapide et découvert que le processus FDM pouvait répondre aux exigences mécaniques de tous nos composants de fuselage en plastique »

a déclaré John Oakley, président-directeur général de Leptron. La technologie FDM (Fused Deposition Modeling) est un processus de fabrication additive qui construit des pièces en plastique couche par couche, en utilisant les données des fichiers CAO.

Leptron utilise aujourd’hui l'imprimante 3D Dimension pour créer très rapidement des pièces d'utilisation finale pour le RDASS 4.

Les composants principaux prennent 48 heures à imprimer tandis que les composants plus petits nécessitent en moyenne six heures. Les pièces imprimées conviennent pour les évaluations de forme et d'ajustement, les tests fonctionnels et les pièces d'utilisation finale. L'utilisation de la même machine, Dimension, pour la fabrication des prototypes et des pièces d'utilisation finale réduit l'investissement initial et permet à Leptron de construire des drones sans atelier d'usinage.

Les pièces en plastique nécessaires pour les prototypes et les pièces finies ont été construites pour seulement 100 000 $ en huit mois.

« Nous avons effectué environ 200 modifications de conception au cours du projet », a déclaré Oakely. « Cela inclut tout, du renforcement de la structure à l'étayage des zones faibles en passant par les améliorations aérodynamiques. Chaque pièce a été modifiée au moins quatre fois. FDM nous a donné la flexibilité de faire ces changements sans encourir de pénalités de temps ou de coût importantes. Il n'aurait pas été possible pour une entreprise de notre taille de concevoir et de fabriquer ce produit en utilisant des méthodes de fabrication conventionnelles. »