CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

Lorsqu'il met son pied sur l'accélérateur et que sa voiture passe de 0 à 60 en 4,4 secondes, Sergey Karyakin n'a pas le temps de douter. Son équipe, SNAG Racing, participe à des courses de cross-country à travers les déserts du Maroc, du Chili et du Pérou, les montagnes de la Bolivie et les vastes steppes de la Russie et de la Mongolie. Leurs voitures conçues sur mesure s’adaptent à des conditions brutales, de toutes les altitudes et plages de températures.

Leur dernière course remonte au Rallye du Maroc en octobre 2019, une course de 5 jours qui exigeait aux participants de parcourir 1 557 miles (2 506 kilomètres) et de franchir la ligne d'arrivée en un seul morceau. Plus facile à dire qu'à faire. Le Rallye les a emmenés à travers des déserts parsemés de rochers, des dunes de sable à perte de vue, des marais salants impitoyables et des flancs de montagne aux virages à l’aveugle à quelques pas seulement. A la fin de la course, SNAG Racing a remporté la médaille d'argent dans sa catégorie. Et il ne s’agit pas là de sa première victoire. Loin de là.

SNAG Racing ne court pas avec des voitures de course commerciales. Ils ont plutôt utilisé un Can-Am Maverick X3 RS Turbo R de 172 chevaux et ont construit un nouveau châssis pour se conformer aux exigences de la FIA (Fédération Internationale de l'Automobile) pour participer à la course. Ils ne se sont pas arrêté là. En tant qu'équipe de course professionnelle avec de sérieux sponsors, ils ne peuvent pas faire la pause longtemps. Et ils ne l’ont pas fait.

Au début de sa carrière, Sergey a compris que la différence entre gagner et perdre une course est bien plus qu’une question de chance. Une grande partie de l'équation est la voiture elle-même, car, d’après ses mots, « Lorsque les pilotes sont tous au plus haut niveau, même de petites augmentations de performances peuvent vous donner ces quelques secondes supplémentaires nécessaires pour vous lancer en premier sur la ligne d'arrivée. »

Pour augmenter leurs performances, ils ont commencé à concevoir de nouveaux composants pour leurs voitures, afin d’en réduire le poids, en augmenter la résistance, la maniabilité, etc. Les étapes initiales du processus de conception consistaient à l'origine à effectuer la modélisation sur papier afin de construire une maquette, après quoi ils passeraient à la tôle, puis au soudage. Ensuite, le processus de fabrication en plusieurs étapes commencerait. Habituellement, cela prenait deux mois, voire plus pour qu'une seule pièce simple soit prête pour l'installation. Mais avec un calendrier chargé qui ne leur accorde généralement que quelques semaines avant qu’une autre course n’ait lieu dans un autre pays, cette ancienne façon de fabriquer des pièces était inacceptable.

C'est à ce moment que Sergey a découvert la numérisation 3D et la fabrication additive. Il a été présenté au scanner 3D portable professionnel Artec Eva. Eva est un scanner 3D léger utilisé dans le monde entier dans des domaines tels que la rétro-ingénierie, la fabrication, les soins de santé, etc. Cybercom est un spécialiste de la numérisation et de l'impression 3D, et un prestataire de services. Il propose une large gamme de solutions adaptées à toute application pertinente.

Cybercom a montré à Sergey et à son équipe comment la combinaison des logiciels de numérisation et de post-traitement Artec Eva et Artec Studio pouvait réduire leurs temps et coûts de production tout en leur permettant de créer leurs propres pièces avec des spécifications plus élevées.

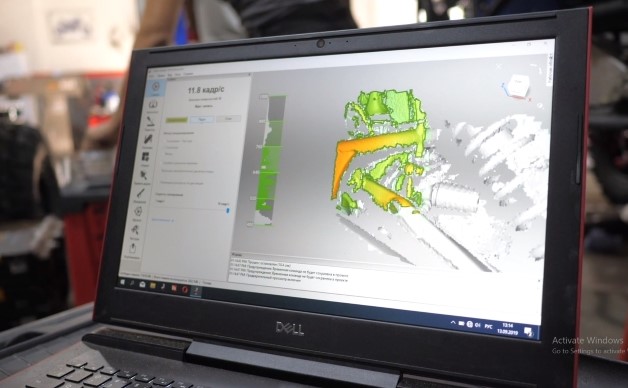

Dans les jours et les semaines qui ont suivi, Sergey et son équipe ont mis en place le processus de numérisation et de conception 3D qu'ils utilisent encore aujourd'hui. Selon Sergey, leur flux de travail se présente comme suit : « D'abord, nous préparons une pièce à numériser, et cela peut être n'importe quoi : bras de suspension, points de montage, amortisseurs, chaînons, articulations, autres pièces de suspension et de cadre, etc. Nous la nettoyons pour préparer la surface pour de meilleurs résultats, en veillant à ce qu'elle soit bien en place. Puis, nous appuyons sur le bouton de numérisation et effectuons la numérisation, en déplaçant simplement le scanner autour de l'objet et en regardant sur l'écran du portable pendant que la numérisation 3D prend vie. Pour être franc avec vous, c'est aussi simple qu’une tarte! »

En capturant d'abord numériquement les géométries et les points de montage des pièces d'origine dans un submillimètre 3D précis, Artec Eva a permis à SNAG Racing de rétro-concevoir toute une gamme de pièces pour les rendre plus légères, plus solides et plus durables. Ce qui se traduit par des voitures plus rapides et plus robustes pour correspondre aux conditions rigoureuses auxquelles ils sont confrontés d'innombrables fois lors de chaque course. Parfois, leurs conceptions sont si spectaculaires que seuls les points de montage restent les mêmes, tandis que d'autres fois, les modifications sont plus subtiles et sont principalement axées sur le passage à de nouveaux matériaux plus performants.

Tous les membres de l'équipe ont remarqué les changements majeurs dans leur capacité de production et les délais d'exécution plus courts. « Pratiquement, l'un de nous peut numériser une demi-douzaine de pièces avant le déjeuner, y compris le post-traitement dans Artec Studio, puis exporter les modèles 3D vers la CAO dans l’après-midi », a déclaré Sergey. Il a ajouté : « Des fois, nous effectuons notre travail de CAO sur AutoCAD, d'autres fois dans le logiciel de CAO Bosch Rexroth ou un autre système de CAO, selon les pièces sur lesquelles nous travaillons. »

Actuellement, cela leur prend trois semaines maximum, du début à la fin, pour la conception personnalisée et la production de nouvelles pièces. Ce délai comprend tout, de la numérisation 3D initiale à la conception CAO, en passant par le fraisage CNC ou l'impression 3D dans divers plastiques, métaux, carbone, Kevlar, etc. L'une des meilleures choses que la numérisation 3D et la fabrication additive ont fait pour SNAG Racing est qu'elles ont ouvert toute une série de nouvelles possibilités à l’équipe.

« Je peux dire que c'est l'avenir des petites équipes de course. Il ne nécessite aucune formation avancée. Je suis un pilote de voiture de course, pas un ingénieur de conception, mais je peux le faire. Et mes techniciens le font aussi. Avec Artec, nous pouvons concevoir et mettre en œuvre de nouvelles idées en si peu de temps, sans avoir à dépendre de fournisseurs de pièces, qui n'auront certainement pas la flexibilité et le savoir-faire pour fabriquer les types de pièces que nous fabriquons maintenant, exactement de la façon dont nous en avons besoin, et quand nous en avons besoin », a déclaré Sergey.

Il a poursuivi : « Artec nous permet de repousser nos limites créatives plus qu’on ne l'avait imaginé. Bien sûr, c'est une voiture de rallye construite sur une base déjà disponible sur le marché. Mais à partir de là, la numérisation 3D nous a ouvert la porte afin que nous puissions fabriquer nos voitures exactement comme nous en avons rêvé, dans des délais courts et dans le respect du budget. »

« Lorsque j'ai examiné pour la première fois la numérisation 3D et l'impression 3D, il y avait des gens qui disaient qu'il était dangereux d'essayer de faire ce travail nous-mêmes. Mais, je ne les ai pas écoutés. Les écouter signifierait faire la queue derrière tous les autres gens. Et moi, je veux être le premier. Pour moi, c'est la raison d’être de la numérisation 3D : mettre le pouvoir d'innover entre nos mains, nous permettre de créer ce que nous savons réaliser le mieux, ne pas attendre et espérer que quelqu'un fasse pour nous ce dont nous avons besoin en ce moment. »

Tout doute sur la durabilité et la longévité des pièces internes a disparu depuis longtemps. Il y avait des préoccupations majeures allant dans ce sens, surtout au début. Mais le temps et l'expérience leur ont donné raison.

Comme l'explique Sergey, « Notre méthode d'inspection de la qualité est la suivante : parce que nous sommes tous des experts de la course, après chaque étape d'une course, nous vérifions les pièces personnalisées de près, afin d’identifier les éventuelles usures. Les nouvelles conceptions sont beaucoup plus inspectées, donc rien ne nous échappe. Nous expérimentons constamment de nouveaux matériaux et designs, et nous gardons des notes détaillées sur tout. C’est la meilleure façon de travailler en ce qui me concerne. »

Sergey a déclaré qu'ils ne s'arrêteraient pas là, car avec les résultats positifs qu'ils ont obtenus avec toutes les conceptions utilisées lors des courses ayant lieu dans les quatre coins de la planète, ils veulent passer à la vitesse supérieure en termes de modifications de haute performance. « Nous consacrons désormais plus d'attention à la fusion de divers matériaux composites avec des métaux, pour tirer le meilleur parti des deux univers, alliant essentiellement flexibilité et ultra-légèreté avec une résistance maximale. Jusqu'à présent, les résultats ont été extrêmement encourageants. »