CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

« La technologie de la fabrication additive a été la clé du succès remporté par les grains de carburant avec une cohérence maximale à moindre coût et un délai de livraison plus court que dans le passé »,

- Ron Jones, Président et chef de technologie, Rocket Crafters Inc.

Aujourd’hui, des roquettes solides dominent l’univers militaire, car elles prennent peu de place, peuvent être lancées instantanément et offrent un excellent rapport puissance/poids. Entretemps, les roquettes à biergols liquides monopolisent aussi le monde des lanceurs orbitaux mono-étages et des systèmes de propulsion spatiale, car elles sont plus efficaces, offrent une impulsion spécifique plus élevée et peuvent être mises au ralenti ou réactivées en cas de besoin.

Les moteurs-fusées hybrides, qui combinent un combustible solide et un comburant liquide, offrent le meilleur des deux mondes dont une capacité de lancement immédiat et la capacité d’être étranglée ou redémarrée. Plus important encore dans le cadre du transport spatial commercial, ils offrent plus de sécurité que les moteurs à propergol solide ou liquide. Les moteurs hybrides ont été étudiés depuis de nombreuses années mais ont été délaissés pour un certain nombre de raisons dont une forte variabilité de performance, des coûts de développement élevés, une faible efficacité et l’incapacité de produire à grand volume.

Une partie du défi concerne le fait que les méthodes traditionnelles de moulage du caoutchouc synthétique et de la cire pour former des grains solides sont laborieuses, requièrent des outils de moulage onéreux et exigent l’utilisation massive de sangles pour améliorer la capacité du grain à supporter des charges excessives. Ces méthodes sont également sujettes à des défauts de grain et manquent d’adaptabilité pour répondre aux fortes exigences des vols spatiaux commerciaux.

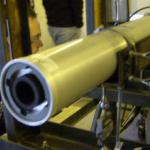

Les grains de combustible solides hybrides sont fabriqués sous la forme de longs cylindres avec un ou plusieurs orifices à l’intérieur. Le comburant liquide coule à travers ces orifices pour se mélanger avec le combustible. Ce mélange, en présence de chaleur, génère de fortes pressions dans la chambre qui créent à leur tour une forte poussée au même moment que les gaz de fumée passent à travers la buse de la fusée. Un oxydant liquide comme le protoxyde d’azote (N20) est stocké séparément dans un réservoir. Le fait que le comburant liquide et le combustible solide soient dans deux états différents explique le fait qu’une roquette hybride soit plus sûre que les autres types de roquettes.

Rocket Crafters Inc. a été fondé en 2010 par Paul Larsen, Ron Jones et Steve Edwards. Le Direct-Digital Advanced Rocket Technology (D-DART™), qui est protégé par un brevet en instance, profite des avantages uniques de la fabrication additive dont sa capacité à créer des structures complexes avec une précision sans précédent. Ceci permet de fabriquer des grains de combustible hybrides ultra performants. On estime que les coûts de production unitaires ont été réduits de 50% et les délais de livraison sont 60% inférieurs à ceux des moteurs-fusées hybrides qui ont été fabriqués en utilisant des méthodes de moulage manuelles.

« Nous avons examiné un certain nombre de méthodes de fabrication additive et les matériaux qu’elles utilisent », a déclaré Ron Jones, Président et chef de technologie chez Rocket Crafters.

« Nous avons découvert que les systèmes de production 3D Fortus de Stratasys et le thermoplastique ABS qu’ils utilisent offrent la combinaison idéale pour une plateforme de fabrication à l’échelle industrielle. Ils sont capables de produire des grains de haute qualité avec un polymère stable et offrent une excellente précision et un haut rendement. Nos tests ont validé le FDM et l’ABS. »

La technologie FDM alimente tous les systèmes de production 3D Fortus. C’est un processus de fabrication additive qui construit des pièces en thermoplastique couche par couche, en utilisant les données fournies par des fichiers CAO.

La forte teneur en butadiène du thermoplastique ABS, une fois mélangé avec les additifs, offre la possibilité de créer une poussée et une impulsion spécifique plus élevées que les carburants hybrides traditionnels comme le polybutadiène hydroxytéléchélique (PBHT) et la paraffine. La technologie FDM s’adapte facilement à chaque stade de la production sans nécessiter une main d’œuvre supplémentaire, et ce tout simplement en achetant des systèmes Fortus supplémentaires.

D-DART utilise également un second système robotique CAO – l’enroulement filamentaire qui consiste à envelopper le grain de combustible et d’autres composants du moteur (la chambre de précombustion, la chambre de post-combustion et les buses) avec de la fibre de carbone à haute résistance pour former la structure solide de la fusée. La combinaison du FDM et de l’enroulement filamentaire crée un processus en deux temps ultra-efficace. Et parce que le processus est entièrement géré par un logiciel CAO, des moteurs-fusées sur mesure peuvent être rapidement fabriqués, et ce à moindre coût, pour différents types et tailles de lanceurs, de vaisseaux spatiaux et de missiles.

Des tests à chaud au sol ont été réalisés par l’Université d’Etat de l’Utah pour comparer les grains de carburant D-DART et des grains PBHT moulés traditionnels. Les grains D-DART ont affiché un taux d’exécution de 97,5% contre 87% pour les grains PBHT. Par ailleurs, les grains D-DART ont fourni une impulsion spécifique comparable à celle des grains PBHT. Avec l’aide d’un ancien technicien de propulsion de fusée chez la NASA, Stephen Whitmore, l’Université d’Etat de l’Utah et de nombreuses industries partenaires dont Stratasys, Rocket Crafters prévoit de réaliser les vols d’essai de ses moteurs-fusées plus tard cette année et ensuite commencer à commercialiser sa nouvelle technologie en 2012 à la fois pour des applications militaires et commerciales.

« Rocket Crafters est en train de créer une technologie habilitante des roquettes hybrides pour qu’elles deviennent le choix numéro un dans les vols spatiaux commerciaux ou militaires », conclut Jones. « La technologie de la fabrication additive a été la clé du succès remporté par les grains de carburant avec une cohérence maximale à moindre coût et un délai de livraison plus court que dans le passé. »