CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

Dans le monde du cyclisme haut niveau, la vitesse est tout. Et même si vous courez sur une piste couverte où les conditions sont maîtrisées, vous allez être confronté à la résistance au vent et traîner à chaque tour de pédale. Etant donné que jusqu'à 90% de l'énergie dépensée par un cycliste est destinée à lutter contre la résistance au vent, réduire cette résistance est primordial. Pour les pilotes professionnels et les cyclistes amateurs aguerris, il est relativement peu utile de dépenser dix mille dollars ou plus sur un vélo plus aérodynamique. Le corps du cycliste étant responsable d'environ 80% de la résistance et son vélo des 20% restants. Il est beaucoup plus logique de se concentrer sur le cycliste, sa biomécanique dans diverses positions de conduite, son entraînement et surtout ses vêtements.

Vorteq utilise une soufflerie grandeur nature dédiée au sport, une soufflerie en tissu personnalisé et la toute dernière technologie de numérisation 3D pour créer des combinaisons personnalisées pour les cyclistes. La combinaison est le vêtement le plus aérodynamique qu'un cycliste peut porter, ce qui réduit son niveau de résistance en dessous de celui d'être nu. Une combinaison de qualité doit également être confortable, légère, respirante et conçue spécialement pour l'athlète qui la porte. Sinon, elle ne peut pas s'adapter correctement et se froisse facilement. Et dans le monde de l'aérodynamique, chaque ride ajoute de la résistance qui nuit aux performances. De plus, de nombreux tissus « s'ouvrent » lorsqu'ils sont trop étirés, ce qui ajoute plus de résistance sur leur surface. Voilà pourquoi, les tissus et les coutures doivent être choisis avec soin pour chaque zone spécifique du corps. Chaque combinaison doit ainsi être conçue et fabriquée de sorte à avoir la tension de tissu exacte pour cette anatomie particulière du cycliste, ceci afin d’obtenir un flux d'air optimal et la moindre résistance au vent. Compte tenu de la différence entre les formes corporelles et la taille des cyclistes, un tel ajustement sur-mesure n'est tout simplement pas possible avec une combinaison de taille standard : petit, moyen ou grand.

La société mère de Vorteq, TotalSim, possède une expérience approfondie de la collaboration avec des cyclistes professionnels, des équipes de cyclistes olympiques, des coureurs du Tour de France et d'autres cyclistes de haut niveau au cours des 10 dernières années. Cela a permis à Vorteq de créer ce qu'il croit être les combinaisons de cyclistes les plus rapides aujourd'hui disponibles sur le marché. Pour concevoir ces combinaisons qui vont au-delà de ce qui était possible dans le passé, Vorteq a investi plus de 500 000 $ dans la R&D, tout en testant plus de 45000 combinaisons de matériaux, de tensions et de vitesses différentes dans les souffleries spécialisées du Silverstone Sports Engineering Hub (SSEH). Le résultat final est que chaque athlète reçoit sa propre combinaison, créée avec des motifs et des tissus personnalisés, et conçue pour des performances maximales.

Malgré la longue collaboration de Vorteq avec des équipes olympiques et d'autres athlètes d'élite, depuis 1er janvier 2020, leurs combinaisons personnalisées sont disponibles pour les coureurs sérieux de tous les niveaux d'expérience. Cela signifie que tout cycliste, et pas seulement les pros, a maintenant la possibilité d'obtenir une combinaison Vorteq personnalisée. Et quand il sprintera vers la ligne d'arrivée, il portera le même niveau de technologie de combinaison que s'il était l'un des clients olympiques de Vorteq.

Pour créer ces combinaisons personnalisées, l'utilisation d'un scanner 3D professionnel est un élément fondamental afin de capturer numériquement l'anatomie exacte du cycliste. Quelques heures seulement après la numérisation, les tailles, motifs et types de tissus seront méticuleusement sélectionnés dans le système de drapage computationnel, puis assemblé par l'équipe de combinaison de Vorteq.

Dans le passé, TotalSim utilisait un scanner à bras pour scanner des voitures de course, des vélos et autres objets. Mais en ce qui concerne l'utilisation du scanner pour capturer des personnes, ils ont rencontré des difficultés importantes et n'ont pas pu continuer plus loin avec leur ancienne technologie.

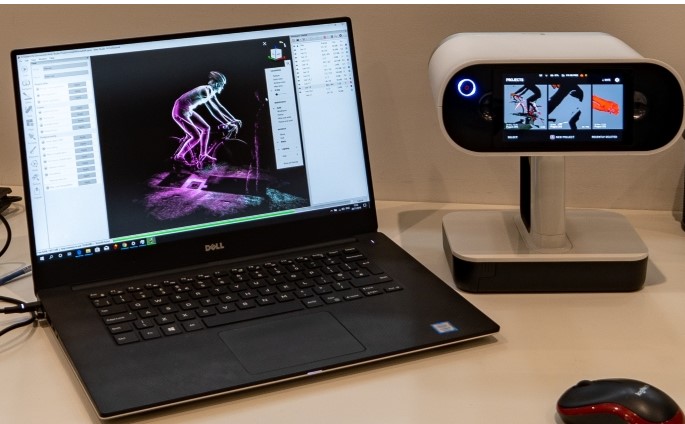

C'est à ce moment-là que Vorteq s'est tourné vers Artec Ambassador Central Scanning, spécialiste de tous les aspects de la numérisation 3D. Au cours d'une visite et d'une consultation sur place, les experts de Central Scanning ont recommandé Artec Leo, un scanner 3D portable révolutionnaire avec un écran tactile intégré et un taux de capture jusqu'à 80 ips, ainsi qu'un scanner sans fil qui excelle dans la capture d’objets de taille moyenne tels que des personnes en quelques minutes. TotalSim avait utilisé deux scanners Artec dans le passé pour ses travaux de CFD et de métrologie : Artec Eva et Artec Spider. Ils connaissaient donc déjà le haut niveau de technologie de numérisation d'Artec.

Lorsque Sam Quilter et ses collègues de Vorteq ont vu avec quelles rapidité et précision Leo capturait l'anatomie exacte d'un cycliste, ils savaient qu'ils avaient trouvé le bon outil pour le travail. Dans les heures qui ont suivi la livraison de leur nouveau Leo, ils ont commencé à créer leur flux de travail de capture numérique. Quilter l’a décrit comme suit :

« Le cycliste entre dans la soufflerie avec son vélo, le monte sur la plateforme et grimpe dessus. En seulement 5 à 6 minutes avec Leo, je capture le coureur en deux positions, en 3D couleurs, précise et haute résolution. Ensuite, j'ai besoin d'une minute de plus pour capturer ses chaussures, de tous les côtés », a déclaré Quilter. « En gros, cela signifie qu'en dix minutes, je peux en finir avec ce cycliste et il peut s’en aller. J'ai tout ce dont j'ai besoin pour concevoir une combinaison Vorteq anatomiquement précise et aussi vite que l’éclair. Plus besoin d’un nouveau scan.»

Quilter a poursuivi : « Nous scannons généralement les cyclistes en sous-vêtements, pour obtenir le plus de détails possible sur leur corps, de sorte que lorsque nous concevons les combinaisons, celles-ci épousent parfaitement leur anatomie. Cette façon de travailler n'est tout simplement pas possible si nous concevons à partir d’un scan avec des tissus superposés qui ne permettent pas de voir les structures anatomiques exactes du cycliste. »

« Lorsque nous fabriquons nos combinaisons, nous travaillons directement à partir des scans Leo. Donc, ce ne sont pas des mesures que nous prenons. Ce sont les données physiques exactes qui sont utilisées, et la différence est cruciale. Parce que si vous prenez des mesures physiques puis les entrez dans un système de CAO ou un système de drapage informatique comme le nôtre, quelque chose va être perdue lors de la transition. Et cette « quelque chose » peut facilement entraîner l'utilisation de données imprécises lors de la création d’une combinaison. Ce qui est tout à fait inacceptable pour nous. Même une toute petite erreur de mensurations peut entraîner une ride ici ou là, ou un étirement excessif du tissu. Donc, pour nous, la façon dont Leo nous fournit les données physiques exactes de l'athlète fait toute la différence. »

Quilter résume le processus : « À partir du moment où un athlète passe par la porte et que nous commençons à numériser avec Leo, puis à utiliser Artec Studio pour post-traiter les numérisations, suivi par un travail de modélisation 3D dans Geomagic Wrap, et enfin à exporter le modèle 3D pour réaliser une combinaison, nous passons environ 2 heures au total. Ce qui n'était absolument pas possible dans le passé, loin de là. Et en ce qui concerne le délai de production total d’une combinaison prête à courir, nous sommes actuellement à 2 jours. Mais cet écart se réduit. Nous visons un délai de 24 heures, que nous sommes sûrs d'atteindre d’ici peu. »

Quilter explique son workflow de post-traitement dans Artec Studio : « Leo me facilite la tâche. Peu d'étapes sont nécessaires dans Artec Studio. En gros, je lis les données Leo, vérifie tout visuellement, puis utilise l'outil Gomme en quelques clics pour supprimer éventuellement les bits indésirables. Je garde normalement le vélo dans le scan, car c'est un excellent point de référence pour obtenir le positionnement XYZ ainsi que l'angle. Puis, j'entre dans l'enregistrement global, où j'utilise simplement les paramètres par défaut, car ils sont parfaits tels quels. Normalement, je n'ai pas besoin de supprimer les valeurs aberrantes, car les données sont déjà suffisamment propres pour une personne. Ensuite, je fais une Smooth Fusion, et après quelques autres modifications mineures, je l'exporte en tant que fichier STL pour une utilisation dans Geomagic Wrap. »

« Dans Geomagic Wrap, j'utilise l'outil « Décimer » pour obtenir le moins de triangles possible. Et si je veux me débarrasser des rides, qui ne devraient normalement pas être dans le scan, mais peuvent l’être dans de rares cas, j'utilise la commande « Relâcher », puis je passe aux commandes Smooth, qui me permettent de supprimer les imperfections, car parfois les athlètes bougent leurs doigts pendant le scan, et nous devons y remédier. Après avoir fait tout ce que nous devons faire, nous exportons le travail en tant que fichier OBJ pour une utilisation dans notre logiciel de drapage informatique », a déclaré Quilter.

La toute dernière offre de Vorteq consiste à utiliser Leo pour créer des numérisations pour l'impression 3D de mannequins anatomiques précis d'athlètes. Ces mannequins sont ensuite utilisés pour créer de nouvelles combinaisons pour les athlètes sans qu'ils aient à se rendre au bureau de Vorteq. Disons, par exemple, qu'un cycliste s'entraîne à l'autre bout du monde et a besoin d'une combinaison spécifique pour un contre-la-montre longue distance qui sera principalement sur les plateaux, mais qui comprend également une longue phase de descente. En ayant un mannequin 3D de l'athlète, Vorteq peut créer une combinaison personnalisée pour lui, tester plusieurs tissus et motifs dans ses souffleries et fabriquer la nouvelle combinaison dans les heures qui suivent, puis la lui livrer express de l'autre côté du monde, ou n'importe où. À l'heure actuelle, le processus de mannequin personnalisé prend un peu moins de 2 jours, mais ce délai diminue avec chaque semaine qui passe. Le délai d'exécution cible est de 24 heures entre la numérisation 3D et la fin pour créer un nouveau mannequin imprimé en 3D.

Quilter a expliqué la raison d’être des mannequins imprimés en 3D : « Un mannequin pleine grandeur nous permet de faire des tests en soufflerie sur des tissus isolés sur un seul bras, par exemple, pour voir comment divers tissus et modèles affectent la réduction de la résistance. C’est là que les gains marginaux s’ajoutent vraiment. Parce qu'avec un cycliste en direct dans la soufflerie, il y aura le facteur d'agitation à gérer. Si le pilote se déplace, même très légèrement, cela va affecter les résultats. Avec un pilote en direct, vous ne pouvez jamais avoir la mesure exacte comme avec un mannequin parfaitement immobile, où le seul facteur qui change est le vêtement qui a été enfilé. »

« Les mannequins ne se fatiguent pas, et ils sont toujours parfaitement immobiles, ce qui nous permet de savoir exactement quels types de changements nos tissus et nos modèles provoquent en termes de résistance et de performances. »

TotalSim fournit également des conseils et des formations biomécaniques aux cyclistes et aux équipes. Il les conseille sur les positions du corps, les ajustements de l'équipement, les habitudes de conduite et les vêtements qui amélioreront ou diminueront leur puissance, leur résistance, leur endurance, etc.

« Notre mission est d'aider les athlètes sérieux, dont beaucoup sont déjà au sommet de leur forme ou à proximité, à trouver ces nombreux « petits » plus qui, lorsque vous les additionnez ensemble, peuvent leur donner ce genre d'avantage qui les aide à monter en flèche et à obtenir la victoire », a déclaré Quilter.

En plus des combinaisons Vorteq et des services de conseil et de formation biomécaniques de TotalSim, ils fournissent également des services de numérisation à une large gamme de clients, dont des équipes de cyclistes. Leo a joué un rôle crucial dans leur capacité à numériser en 3D partout où leurs projets les mènent, que ce soit en interne, au Royaume-Uni ou à l'étranger.

Comme l'a expliqué Quilter, « Contrairement à nos scanners précédents, Leo nous donne cette flexibilité pour simplement ramasser et aller pratiquement n'importe où dans le monde pour effectuer la numérisation, sans nécessiter de matériel supplémentaire, juste Leo lui-même. Ce genre de liberté est significatif lorsque vous vous rendez hors site dans des endroits aléatoires qui n’offrent pas les conditions des laboratoires. »