CADvision innove avec l'impression 3D dans la lutte contre les moustiques

CADvision innove grâce à l'impression 3D dans la lutte contre les moustiques

Lire l’article

Le CNES , Centre national d'études spatiales, est l'agence spatiale française, un organisme gouvernemental fondé en 1961. Il mène des recherches, conçoit et exploite des missions spatiales et promeut le développement des technologies spatiales en Europe et à l'international.

L’organisation utilise depuis de nombreuses années l’impression 3D ainsi que des techniques innovantes de fabrication additive lors des phases d’assemblage des satellites.

Le département Réalisation et Intégration (RI) du CNES est spécialisé dans l'assemblage et les tests des satellites, ainsi que dans le développement d'outils et de moyens facilitant l'assemblage et les tests dans les salles blanches du CNES avant lancement (ex : cadres d'intégration, chariot polyvalent, dispositif de levage, etc.). Ces salles blanches maintiennent des conditions précises pour assurer un environnement stable aux composants des satellites.

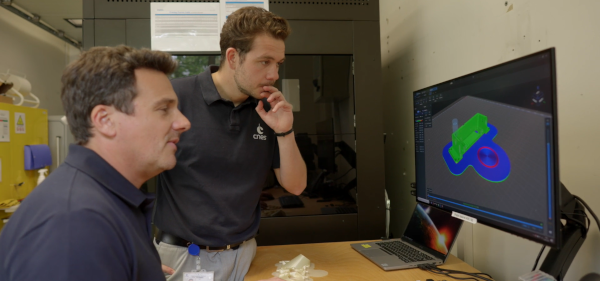

Pour réaliser ces outils et moyens tels que cadres d'intégration, chariots multi-usages, l'utilisation de la méthode d'impression 3D FFF Intamsys / CADvision avec des matériaux polymères innovants est de plus en plus utilisée au CNES. Initialement doté d'une imprimante mono-matériau en 2014, le laboratoire de fabrication additive du CNES a rapidement évolué en raison du nombre et de la complexité des pièces à réaliser.

FUNMAT PRO 610HT est la première imprimante 3D INTAMSYS à avoir été intégrée aux études spatiales du CNES. Suite à l'expérience positive de l'entreprise avec cette imprimante, le CNES a renouvelé sa confiance en CADvision : FUNMAT PRO 410 a récemment été ajoutée à la gamme actuelle d'imprimantes du même laboratoire.

"La simplicité d'utilisation et la qualité d'impression exceptionnelles des imprimantes 3D INTAMSYS ont grandement contribué à améliorer notre flux de travail en répondant parfaitement à nos défis. Nous pouvons désormais utiliser toute la gamme de matériaux INTAMSYS grâce à une fonctionnalité « cliquer et imprimer ». De plus, CADvision, partenaire d'INTAMSYS, est très réactif et offre un excellent support local, permettant le développement conjoint d'améliorations à la fois de la machine et du logiciel, améliorant encore l'efficacité et le flux de travail."

Théodore Froissart

Responsable intégration mécanique, Centre national d'études spatiales

Avant d’intégrer la fabrication additive, le CNES était confronté à plusieurs défis avec les méthodes de fabrication traditionnelles, notamment pour qualifier les matériaux destinés aux salles blanches et aux tests des satellites. De plus, les longs cycles de conception et de fabrication nécessaires à la production d’un outil impactaient l’efficacité. Aujourd’hui, grâce à l’impression 3D, le CNES rationalise ce processus en une seule journée, ce qui permet un prototypage et des itérations de conception rapides, ce qui facilite le processus de test et d’assemblage des satellites.

L'adoption de l'INTAMSYS FUNMAT PRO 610HT leur a permis d'utiliser n'importe quel matériau de leur choix, tel que le PolyCarbonate, le PEEK et l'ULTEM TM , essentiels à la fabrication d'outils complexes nécessaires aux tests de satellites.

Les capacités du FUNMAT PRO 610HT ont considérablement amélioré l'efficacité. Même en utilisant des matériaux très spécifiques tels que le PEEK-ESD, développé par l'Agence spatiale européenne, ils peuvent toujours utiliser le profil PEEK INTAMSYS dans INTAMSUITE TM NEO (le slicer d'INTAMSYS) en ajustant seulement quelques paramètres. Ce petit réglage permet aux premières pièces d'être prêtes pour l'impression.

Les applications développées par le CNES sont variées ; allant de simples outillages utilisés en salle blanche à des fins non structurelles jusqu'à des outillages de grande taille et complexes avec des applications structurelles utilisées tout au long de son cycle d'essais (cyclage thermique, choc, vibration, rayonnement ionisant) pour qualifier le satellite avant son lancement.

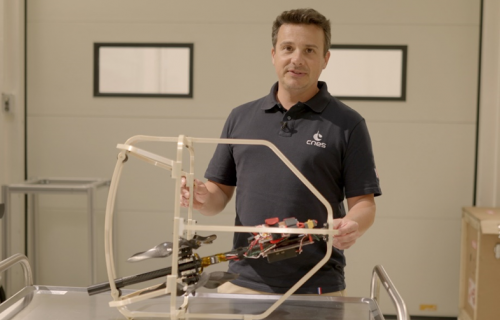

La structure du drone stratosphérique est l'une de ces applications complexes qui nécessitent des conditions parfaites pour les chambres à vide et les environnements de test. La pièce a été imprimée en une seule fois en utilisant le matériau ULTEM TM 9085 sur l'imprimante 3D FUNMAT PRO 610HT. Grâce au volume de construction de 610 x 508 x 508 mm de l'imprimante et à la température constante de la chambre de 300 °C, facilitée par un système thermique à haute température, la pièce a été imprimée parfaitement.

La structure du drone stratosphérique a été conçue pour être placée sous des ballons stratosphériques. Le CNES a dû tester la pièce dans différents environnements, simulant des conditions d'atmosphère ténue ou inexistante, pour s'assurer de son aptitude à supporter des conditions extrêmes.

Lors des tests du prototype, la conception a été qualifiée par les ingénieurs mécaniciens du Centre national d'études spatiales. Au cours du même test, le matériau ULTEM TM 9085 a également été qualifié, confirmant sa compatibilité à l'intérieur des chambres à vide sans dégazage, un élément crucial pour maintenir de bonnes performances optiques. Outre ses propriétés de faible dégazage, l'ULTEM TM pour l'aérospatiale est également crucial en raison de son rapport résistance/poids exceptionnel et de sa résistance thermique élevée, ce qui le rend idéal pour la fabrication de composants soumis à des conditions extrêmes dans l'espace.

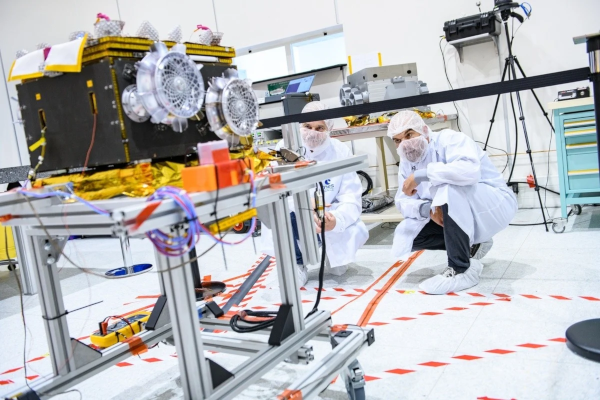

Un autre projet intéressant dans lequel l'impression 3D a été utilisée est le rover MMX, une collaboration entre le CNES (l'agence spatiale française), la JAXA (l'agence d'exploration aérospatiale japonaise) et le DLR (le centre aérospatial allemand). MMX, abréviation de Martian Moons eXploration, est un petit rover conçu pour explorer la plus grande lune de Mars, Phobos. Dans ce projet, l'équipe utilise l'impression 3D pour créer, assembler et tester les pièces du rover.

Le rôle de l’impression 3D va prendre de l’ampleur dans un avenir proche pour les engins spatiaux et l’industrie spatiale. Le CNES, Centre national d’études spatiales, prévoit d’améliorer encore ses capacités de fabrication additive et d’optimiser encore davantage l’utilisation de l’impression 3D dans l’industrie spatiale.

A propos du CNES :

Le CNES est l'Agence spatiale française, organisme public créé en 1961. Agence programmatique et centre d'expertise technique, le CNES est chargé de définir et de mettre en œuvre la politique spatiale de la France dans le cadre de la coopération internationale, notamment européenne.

Publié le 1 Décembre 2024