Salons 2024

Retrouvez nous (et nos solutions) en 2024 sur différents salons en France...

Lire l’article

Il y a de fortes chances que vous interagissiez au quotidien avec de multiples produits thermoformés, que ce soit dans votre épicerie, dans votre voiture, voire dans votre réfrigérateur.

Mais que se passe-t-il quand quelque chose est thermoformée ? Le thermoformage est un procédé de formage classique de plastique où la chaleur est utilisée pour ramener une feuille de plastique à son point d’affaissement ou de pliabilité.

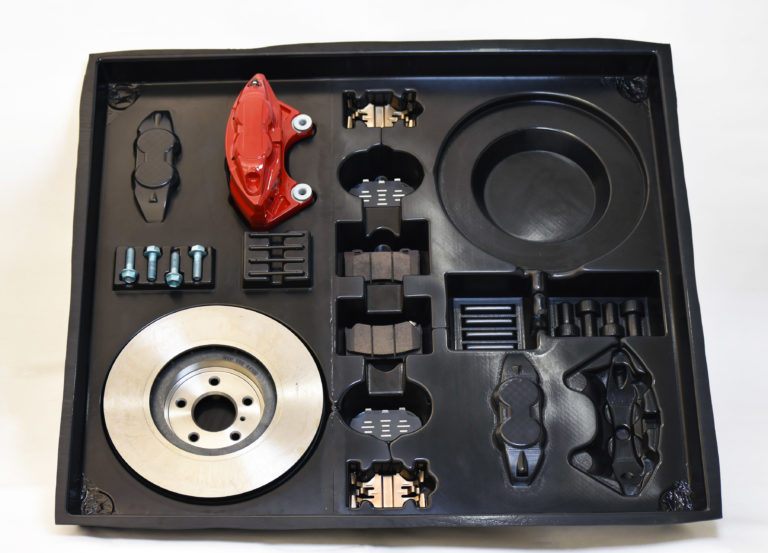

La source de chaleur est alors retirée et la feuille de plastique est positionnée sur un moule. Un vide est ensuite tracé sur le moule et la feuille épousera la surface du moule. Les produits thermoformés sont très répandus dans les industries manufacturières, y compris l’équipement médical, extérieur/récréatif, l’automobile et l’aéronautique. Les produits typiques les plus fréquemment rencontrés sont les plateaux, les composants de boîtier, les déflecteurs de vent, les baignoires et les emballages.

Créer des outils de thermoformage en utilisant les méthodes classiques est un processus long et épuisant. En général, la fabrication de ces produits, surtout s’ils sont externalisés, peut prendre 6 à 14 semaines en fonction de la complexité de l’outil et de la capacité du CNC. Cette longue attente n’est pas intéressante quand vous avez besoin d’un outillage pour un cycle de production court ou un prototype d’outil. En général, l’outillage destiné à un cycle court, au prototypage et à la transition est constitué d’outils peu coûteux. Ces outils doivent encore être façonnés, puis détruits après un certain nombre de cycles. Ce qui pousse les sociétés de thermoformage à rechercher des solutions alternatives.

Des outils de thermoformage FDM opérationnels peuvent être fabriqués en quelques heures ou quelques jours en fonction de leur taille. Leur poids est réduit par rapport à un outil traditionnel en acier ou en aluminium. Cette baisse du poids est susceptible d’améliorer l’efficacité de l’outil grâce à sa facilité de mise en œuvre, sa commutabilité ainsi qu’à d’autres opérations de manipulation. Etant donné que les pièces imprimées en 3D sont intrinsèquement poreuses, il n’y a plus besoin d’introduire de l’air directement en ajoutant des canaux sous vide. Avec un peu de post-traitement et de finition, l’outil peut être conçu pour intégrer sélectivement un vide. Ce qui permet un moulage plus précis.

Comment les fabricants pourraient-ils tirer profit des outils thermoformés FDM ? Pour vous aider à accroître l’efficacité opérationnelle, à réduire le coût de la production à faible volume et à augmenter la longévité des outils. Ils permettent également de réduire les coûts, les déchets et les délais de livraison que les outils traditionnels.

Publié le 11 Octobre 2017